作者:admin 发布时间:2020-03-07 来源:北京博大荣升机电设备有限公司 浏览次数:次

目前国内市场上现有的“二级压缩”喷油螺杆并非真正意义上的“二级压缩”,实为“二段压缩”;同时,喷油螺杆二段压缩还存在机械损失更大、可靠性更低的问题。那么,为何又有诸多厂家蜂拥推出二段压缩”喷油螺杆产品呢?

这些厂家在市场上推广时,往往都会提及“二级压缩”更接近于等温压缩和泄漏少容积效率高这两点。事实真的如此吗?“二级压缩”喷油螺杆一定比“单级压缩”喷油螺杆更节能吗?答案是否定的。

今天我们就来为大家缕析单级和二级喷油螺杆压缩机的压缩过程与差别。

首先,我们来说说热力学与压缩功的那些事。提到压缩机,有一门学科与其紧密相关,那就是热力学。热力学理论比螺杆压缩机的出现早了100多年,热力学的历史可以追溯到1650年,格里克通过半球实验证明了真空的存在。在1824年,尼古拉卡诺总结前人的工作,发表了著作《论火的动力》,论述了卡诺热机和卡诺循环的关系。这部著作标志着热力学成为现代科学,卡诺也因此被称作热力学之父。

而螺杆压缩机直到1934年才出现,由瑞典皇家理工学院Lysholm教授率先研制。但由于当时的制造水平有限,无法实现真正规模应用。而后又经过30年的发展,随着加工技术的进步,以及螺杆压缩机引入喷油技术,一步解决了冷却、密封和润滑三大问题,才得以广泛应用。

那热力学和压缩机的关系是什么呢?热力学中有三个跟压缩机息息相关的过程:等温压缩、绝热压缩和多变压缩。

简单地说,等温压缩就是在压缩过程中工质的温度保持恒定不变。绝热压缩就是在压缩过程中工质不与外界发生热交换。多变压缩就是介于等温压缩和绝热压缩之间,更反映现实情况的压缩过程。

这三个过程中,压缩功的计算公式。

等温压缩计算公式如下:

式中:N--功率,kW

绝热压缩计算公式如下:

绝热压缩温度

式中:

在实际能量转换装置所进行的热力过程中,工质一定会和外界发生热交换,工质既无法完全保持绝热也无法完全保持等温,其状态参数或多或少将产生变化,称为多变过程。此时,过程方程式可通过实验,测定过程中一些状态点的 ,

值而近似整理成

=常数的形式。式中指数m叫作多变指数,可以为任意常数。

基于此,我们引入多变过程压缩功的计算公式。

多变压缩温度

式中:

喷油螺杆压缩机具有独特的喷油冷却设计,将润滑油喷入压缩腔进行直接冷却,则为典型的多变压缩,且其工况也非常接近于等温压缩。我们可以通过热力学的计算来详细了解一下。

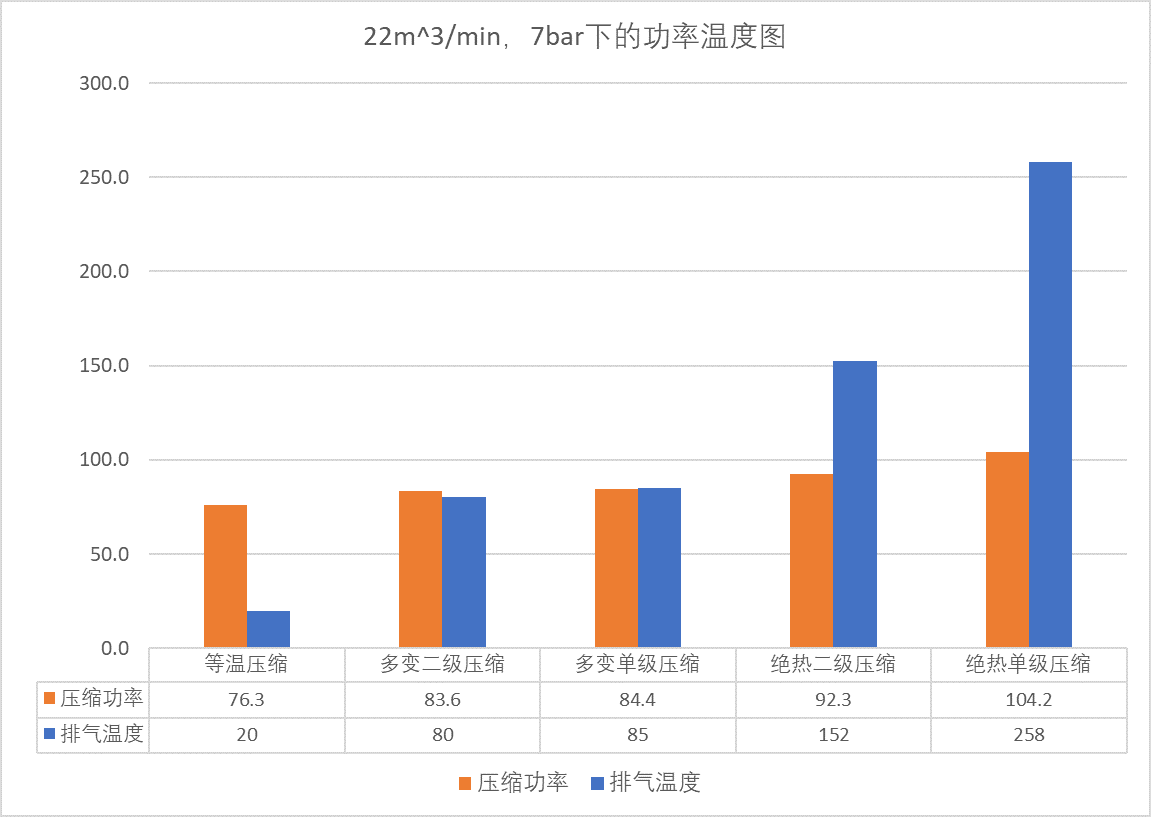

我们以FAD=22m3/min,排气压力7bar(g) 作为计算条件,进气工况按JB/T6340规定的标准工况,吸气压力0.1MPa(a) ,吸气温度20℃,相对湿度:0%,对五种不同压缩过程的排气温度和压缩功率进行计算。

其中,单级压缩压比为8,二级压缩的每一级的压比则为2.83。

对于单级多变压缩,定义排气温度为85℃,多变指数m=1.1065。

对于二级多变压缩,采用同样多变指数,可计算得到第一级排气温度为51℃,定义第二级进气温度冷却8℃,二级进气为43℃,最终排气温度为80℃。

对于二级绝热压缩,可计算得到第一级排气温度为121℃,定义第二级进气温度跟多变压缩相同,二级进气也为43℃。

计算结果如下图1

从图1中可以看出,相比绝热单级压缩,经过充分的级间冷却,将二级进气温度由121降为43℃,绝热双级压缩相比于绝热单级压缩,功率由102.1 kW降为90.5 kW,可节省11.5%。所以这也是为什么二级压缩喷油螺杆压缩机厂家利用等温压缩概念大肆宣传的原因与出处。但是请注意,这个概念仅对于在压缩腔中没有喷入冷却介质的干式螺杆适用,对于喷油螺杆则不过是夸大其词的营销语言。

原因从图1即可看出,单级和二级喷油螺杆多变压缩的功率则相差极小,即使通过二级压缩的级间冷却将第二级进气温度降低了8℃,功率仅仅由82.8 kW降为81.9 kW,仅仅节省1.1%。

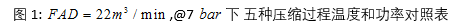

对于以上计算过程的描述,我们也可以通过P/V图来表示,如图2。其中五条曲线代表五种不同的压缩过程。图中灰色曲线和绿色曲线围成的面积代表绝热二级压缩相比绝热单级压缩能节省的功,而黄色曲线和蓝色曲线围成的面积代表多变二级压缩相比多变单级压缩能节省的功,则非常少。

而众所周知,二级压缩的喷油螺杆需要一对额外的转子,必然带来额外的机械损失,同时需要额外的喷油,也会带来一定的能量损失。

综上所述,

二级压缩的喷油螺杆,通过级间额外的喷油降温,将第二级的进气温度降低几度,但这只是得到效率略微提升的多变压缩过程,效率上的收益微不足道,可以通过单级螺杆设计和加工上的优化轻易抵消。

当然,喷油螺杆单级与二级压缩性能的差异与排气压力也有关,所以压缩机发展历史更悠久,经验积累更丰富的欧洲压缩机厂商,一般在10bar以上才会考虑采用二级压缩,而10bar以下,则普遍采用单级压缩。

然而,如果生产厂家对喷油螺杆技术和测试数据积累有限,螺杆基础设计能力薄弱,加工精度不足,装配工艺落后,很难突破单级压缩的效率瓶颈。那么与其花大力气研究基础型线和细抠技术细节,采用二级压缩是投入不大却能迅速见效的捷径。

但是这条捷径还会碰到另一道横亘的技术之墙:

1. 卸载功耗高

2. 可靠性降低

扫一扫联系我们

Copyright © 2008-2025博大荣升 All rights reserved. 京ICP备14017215号-3 总访问量: 256596 人 当天访问量: 115 人